Le procédé de fabrication débute par la conception d’un moule en cuivre, en fer, en étain ou en acier, dont la fonction est de séparer les couleurs de l’image du mosaïque. La matrice est moulée, soudée et placée dans une boîte métallique.

Une pâte composée par du ciment, du sable, de la poudre de marbre, de l’eau, et des oxydes métalliques est préparée pour obtenir les pigments. Chaque cuve reçoit une couleur différente.

Les couleurs sont mises séparément dans la matrice, chacune dans son compartiment. La matrice est ajustée pour éviter les écoulements des pigments entre les compartiments, et retirée soigneusement.

La clé du produit est la densité de chaque élément pigmenté. Il y a des cas où les dessins nécessitent que la couleur soit versée goutte à goutte.

Cette première couche, qui forme la couche supérieure de la finition est saupoudrée d’un mélange de sable et de ciment gris sec, ce lui donne une plus grande dureté.

Ensuite on pose la couche de base constituée d’un mortier de ciment, de sable et d’eau.

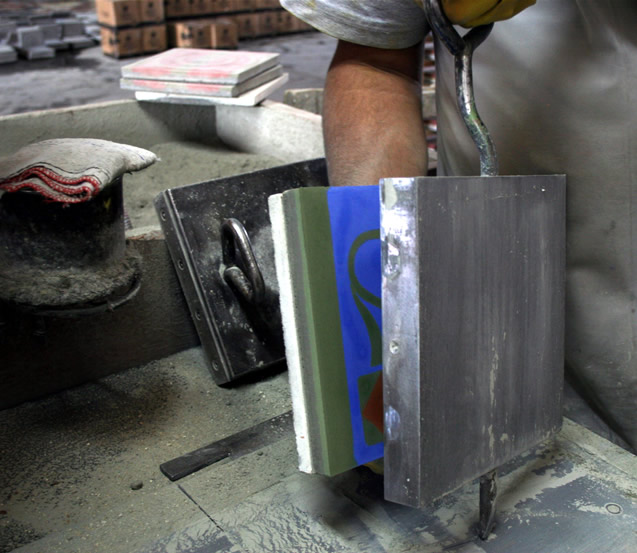

A ce stade, la mosaïque est pressée. L’opération de la presse est réalisée d’une seule fois, et permet que l’excès d’eau de la couche décorative passe à la couche de base. Après le pressage le moule est retiré avec soin et la mosaïque est vérifiée manuellement.

La mosaïque est ensuite immergée dans l’eau pendant au moins 8 heures, ce qui donne la solidification du mortier, autrement dit, on réussit le durcissement et la solidification de la mosaïque par une réaction chimique de l’hydratation du ciment. Cette réaction chimique réalisée à travers de l’utilisation de l’eau est la raison du nom « mosaïque hydraulique”.

La dernière étape de ce processus de production est le séchage des mosaïques. Après avoir été retirées de l’eau, les mosaïques sont stockées dans un local sec pendant un mois pour compléter la cristallisation du ciment. Et finalement après le séchage les mosaïques sont prêtes à être utilisées.